Sustrato polimérico fotovoltaico lámina frontal y lámina trasera

Según si contiene flúor, la lámina posterior se puede dividir en lámina posterior de película de flúor de doble cara, lámina posterior de película de flúor de una cara y lámina posterior sin flúor. Los tipos específicos son los siguientes:

①Placa posterior TPT (PVF/PET/PVF)

El tipo más común de lámina posterior de doble cara que contiene flúor en el mercado adopta un proceso de laminación, y la película de flúor PVF de la marca Tedlar® producida por DuPont Company de los Estados Unidos se lamina con la película base de PET de la capa intermedia a través de un adhesivo. .

La capa interna de material de flúor protege al PET de la corrosión ultravioleta y, al mismo tiempo, está especialmente tratado para adherirse mejor a la película del empaque. La capa exterior de material de flúor protege la parte posterior del módulo de la humedad, el calor y la erosión ultravioleta.

②En comparación con TPT, la lámina trasera tipo KPK (PVDF/PET/PVDF) difiere en que la película de flúor interior y exterior utiliza película de PVDF en lugar de película de PVF. Sus características sobresalientes son alta resistencia mecánica, buena resistencia a la radiación y buena estabilidad química. No se corroe con ácidos, álcalis, oxidantes fuertes y halógenos a temperatura ambiente.

Este tipo de lámina posterior se conocía originalmente como lámina posterior KPK® hecha de película de flúor de PVDF de la marca Kynar® producida por Arkema, Francia.

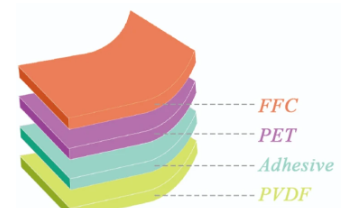

③La lámina posterior tipo KPF (película de PVDF/PET/flúor) adopta un proceso compuesto para combinar una película de PVDF con flúor sobre una película base de PET a través de un adhesivo, y el otro lado adopta un proceso de fabricación de película fundida para recubrir de manera firme y uniforme la resina que contiene flúor mezclada con dióxido de titanio en Película a base de PET. El revestimiento de la película, el revestimiento se cura a alta temperatura para formar una película que contiene flúor con autoadhesivo a la película base de PET, que es diferente del revestimiento de pintura con flúor que se cae fácilmente.

La película de flúor cumple con los requisitos de alto rendimiento de los productos de película de flúor extranjeros, como la resistencia a los rayos UV y al agua, y al mismo tiempo, el precio se reduce significativamente.

Parte posterior compuesta de película de flúor de un solo ladohoja:

①La lámina posterior de TPE (PVF/PET/PE) utiliza principalmente PE (película de poliolefina) para reemplazar la película interna de flúor. Debido a que un lado contiene flúor, su rendimiento de protección no es tan bueno como el de la estructura TPT, y es difícil resistir la prueba del envejecimiento anti-ultravioleta a largo plazo, pero el costo es más bajo que la estructura TPT.

②La lámina posterior de KPE (PVDF/PET/PE) utiliza principalmente PE (película de poliolefina) para reemplazar la película interna de flúor. Debido a que un lado contiene flúor, su rendimiento de protección no es tan bueno como el de la lámina posterior KPK y es difícil resistir la prueba de envejecimiento anti-ultravioleta a largo plazo. Pero el costo es más bajo que la estructura FPF.

Lámina posterior sin flúor

Lámina posterior tipo PPE: por lo general, la capa exterior de PET debe reforzarse con resistencia a los rayos ultravioleta y a la intemperie, y está unida con adhesivo. Su resistencia al calor húmedo, calor seco y rayos ultravioleta es relativamente pobre, y se utiliza principalmente en módulos fotovoltaicos con requisitos de resistencia a la intemperie relativamente bajos.

El material de empaque frontal fotovoltaico tradicional es principalmente vidrio, que tiene alta resistencia y buena transmisión de luz, pero es pesado y no se puede doblar mucho. Los materiales poliméricos están atrayendo cada vez más la atención como materiales de lámina frontal en lugar de vidrio, especialmente en la estructura de embalaje de componentes ligeros y flexibles, lo que enriquece los escenarios de aplicación de los módulos fotovoltaicos.

El material de la hoja frontal debe tener una alta transparencia y, a veces, requiere la adición de aditivos químicos estables, incluidos absorbentes de UV y similares. Además de una buena transmisión de luz y resistencia a los rayos UV, la placa frontal transparente también debe proporcionar cierta resistencia mecánica, resistencia a la intemperie, como resistencia al viento y al impacto del granizo, y un coeficiente de expansión térmica que coincida con otros materiales de embalaje. Los materiales típicos de la lámina frontal incluyen ETFE, resina de fluorocarbono, PVF, PVDF, etc. El modo de falla de la lámina frontal es básicamente similar al de la lámina posterior, pero a diferencia de la lámina posterior, la decoloración y la delaminación conducirán directamente a la pérdida óptica debido a la reducción de la transmisión de luz, lo que afecta la potencia del módulo. Actualmente,Módulos solares ultraligeros: una es una lámina frontal transparente compuesta de resina de fluorocarbono/PET, cuya estructura y rendimiento son similares a la lámina posterior; el otro es ETFE/fibra de vidrio reforzada Estructura de compuestos de matriz de resina. La aplicación de materiales compuestos de polímeros en el backplane es común, pero la aplicación en el frontplane aún se encuentra en una etapa inicial.